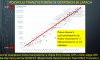

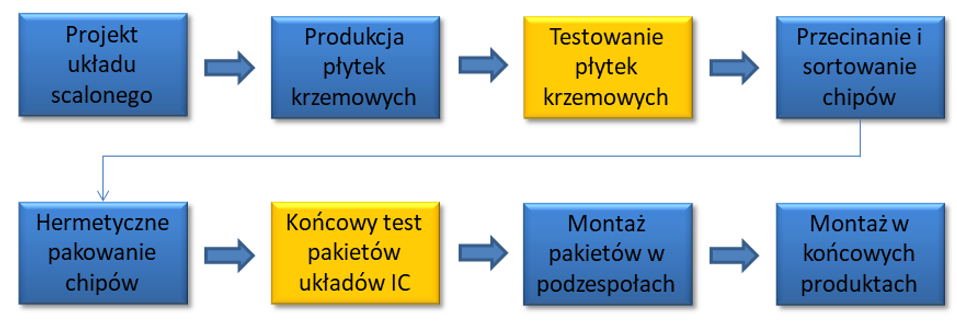

Dynamiczny i wielokierunkowy rozwój produktów elektronicznych takich, jak smartfony, smart-tv, tablety, laptopy, komunikacyjne systemy samochodowe włączając w to różnego rodzaju auto-radary, gry komputerowe czy systemy obsługi e-walut, a także współczesne wyposażenie sprzętu domowego stał się możliwy m.in. dzięki udoskonalonym i wciąż rozwijanym metodom budowania układów scalonych (ang. IC – Integrated Circuit). Do nich można zaliczyć mikroprocesory (ang. CPU), procesory graficzne (ang. GPU), procesory przeznaczone do obsługi określonych aplikacji (ang. ASIC), układy zarządzania zasilaniem (ang. PMIC/PMU) czy układy pamięci (ang. DRAM, NAND, NOR) by wymienić tylko kilka z nich. Budowane są one na masową skalę w procesie fotolitograficznym na płytkach krzemowych (ang. silicon wafers). W zależności od rozmiarów poszczególnych układów scalonych na pojedynczej płytce o średnicy 300 mm mieści się od kilkudziesięciu do kilku tysięcy indywidualnych IC (chipów). Ze względu na to, że budowa układów scalonych zachodzi w wielowarstwowym mechaniczno-chemicznym procesie, konieczna jest weryfikacja jakości połączeń a także ewaluacja ich elektrycznej sprawności. Dlatego przed mechanicznym pocięciem płytek krzemowych na pojedyncze części i ich hermetycznym zapakowaniem czyli elektrycznym podłączeniem i polimerowym lub epoksydowym zabezpieczeniem, każdy chip poddawany jest testowi i wirtualnemu oznakowaniu. Proces elektrycznej weryfikacji płytek krzemowych przyjęło się nazywać sortowaniem (oddzielenia dobrych od złych chipów, ang. Know Good Die – KGD) lub testowaniem (ang. probing).

Wiedza dotycząca projektowania i budowania kart testowych jest wiedzą interdyscyplinarną obejmuje bowiem takie dziedziny nauki jak mechanikę, w tym wytrzymałość materiałów, elektryczność w tym przewodzenie i opór elektryczny materiałów, elektronikę w tym elementy układów elektronicznych montowanych na PCB i materiałoznawstwo dotyczące metali i materiałów organicznych pracujących w zakresie temperatur od -55 °C do 180 °C.

Testowanie chipów na płytkach krzemowych jest pierwszym (ang. front-end test) sprawdzianem elektrycznym w fazie budowy podzespołów elektronicznych stosowanych w końcowych produktach, choć nie jedynym. Jest jeszcze końcowy test (ang. back-end test) wykonywany, gdy obudowany, zabezpieczony hermetycznie i osadzony na ceramicznym lub organicznym podłożu układ IC w module (ang. package) sprawdzany jest w gniazdach elektrycznych. Od kilku lat zarysowuje się tendencja do połączenia tych dwóch testów w jeden na poziomie płytek krzemowych (ang. WLCSP – Wafer Level Chip Scale Package).

Aby układy scalone mogły być sprawdzone w fazie skonsolidowanej na płytkach krzemowych muszą być zasilane i podłączone do urządzenia testowego (ang. ATE-Automated Test Equipment). Bezpośrednim elektro-mechanicznym łącznikiem, interfejsem instalowanym między płytką krzemową a urządzeniem pomiarowym ATE jest karta testowa (ang. probe card). Na czas testu karta testowa spełnia funkcję tymczasowego, elektro-mechanicznego połączenia z układem IC. Zazwyczaj są trzy rodzaje miejsc kontaktowych do testowania w układach scalonych, które w późniejszej fazie montażu są wykorzystywane do połączeń stałych.

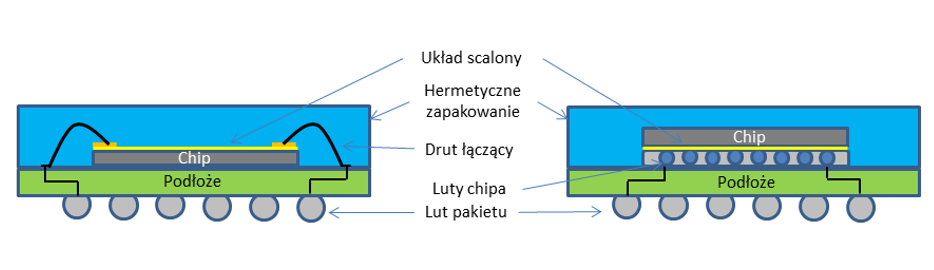

Najstarsze i wciąż stanowiące ponad połowę wszystkich połączeń to połączenie aluminiowym, miedzianym, srebrnym lub złotym drucikiem (ang. wire bonding). Druciki te o średnicy od 18 do 50 μm są zgrzewane do aluminiowych, bądź pokrytych złotem lub palladem, rzadko miedzianych podkładek (ang. pads). Inny rodzaj połączeń to połączenia za pomocą kulek lutu (stop cyny, srebra, miedzi, bez domieszki ołowiu). Stosowany jest w technologii odwróconych chipów (ang. flip chip). Ponieważ łączenie zachodzi w procesie reflow lutowania czyli powolnego podniesienia temperatury w czasie łączenia do około 245 °C i doprowadzenia kulki lutu do fazy płynnej a następnie raptownego jej schłodzenia, minimalna odległość pomiędzy sąsiednimi kulkami przy pełnej populacji (ang. BGA-Ball Grid Array) nie jest mniejsza niż 140 μm. Minimalny rozstaw kulek lutu został ustalony na podstawie wielu testów i wymagany jest głównie po to, ażeby zapobiec niekontrolowanym zwarciom pomiędzy sąsiednimi kulkami w fazie, gdy lut jest płynny. Trzeci rodzaj połączeń, który pozwolił na znaczną redukcję odległości pomiędzy miejscami kontaktowymi to połączenie przy pomocy półkulistego lutu, który jest umieszczony na miedzianym słupku (ang. copper pillar). Średnica i wysokość słupków są zróżnicowane i wahają się w granicach, średnica 20-50 μm a wysokość 30-45 μm. Standardowa wysokość półkulistego lutu wynosi 25 μm. Używając tej technologii łączenia minimalny odstęp pomiędzy punktami kontaktowymi mógł być zredukowany do 50-100 μm bez obawy przypadkowych zwarć. W tej odwróconej technologii integracja IC nie odbywa się w procesie reflow lecz zgrzewania łączonych części czyli półkulistych lutów.

Tak więc, przewidziane miejsca stałych połączeń w układach IC są wykorzystywane jako elektryczne punkty kontaktowe podczas testowania płytek krzemowych. Wynika stąd jeden z wymogów dla kart testowych, jak najmniejszych uszkodzeń powierzchni stykowych przewidzianych do zgrzewanych drutów lub lutów.

Ze względu na wymienione trzy rodzaje połączeń chipów można wyróżnić kilka typów kart testowych. Głównymi elementami składowymi każdej karty są: głowica z metalowymi mikrokontaktorami (ang. needles, probes), interposer dla rozwiązań kompleksowych, wielowarstwowa płyta drukowana (PCB) i jej usztywnienie. Zasadniczym zadaniem konstrukcji głowicy oprócz integracji od kilku do kilkudziesięciu tysięcy mikrokontraktorów, jest stabilizacja sprężystości i kontrola mechanizmu ugięcia drucików kontaktowych.

Najstarszym i najprostszym rodzajem karty testowej jest rozwiązanie zawierające wspornikowe mikrokontaktory (ang. cantilever probes). Często ten rodzaj budowy nazywany jest również kartami epoksydowymi, ponieważ szeregi mikrokontaktorów są podtrzymywane na metalowej lub ceramicznej podbudowie w stabilnym położeniu przez kleje epoksydowe. Położenie swobodnych końcówek mikrokontaktorów, wewnątrz podbudowy, muszą odpowiadać dokładnie środkom podkładek chipów na płytkach krzemowych. Natomiast końce wspornikowych drutów, na zewnątrz podbudowy, są lutowane to miedzianych pokrytych warstwą złota ścieżek PCB. Mikrokontaktory są precyzyjnie wykonanymi drutami o średnicy 75-150 μm, formowanymi w procesie chemiczno-mechanicznym ze stopów wolframu (W), renu-wolframu (ReW) lub palladu i miedzi (PdCu). Karty te zawierają od kilku to kilkuset mikrokontaktorów przeznaczone głównie dla prostych układów IC mających aluminiowe podkładki kontaktowe.

Odmianą najbardziej zaawansowanych kart wspornikowych zaliczanych w zasadzie do kart pionowych (ang. advanced vertical probe cards) są rozwiązania w zastosowaniem wsporników wykonanych w technologii MEMS (ang. Micro-Electro-Mechanical-System) lub w procesie fotolitograficznym. Tak przygotowane wsporniki są lutowane bądź zgrzewane bezpośrednio do ścieżek podłoża ceramicznego (ang. ceramic substrate), które z kolei łączone są poprzez interposer z PCB. Te rozwiązania mają zastosowanie przede wszystkim przy testowaniu płytek krzemowych z układami pamięci. W niektórych przypadkach testowanie wszystkich układów na całej 300 mm płytce odbywa się w tym samym czasie (one touch test).

Po wprowadzeniu, pod koniec ubiegłego wieku, technologii odwróconych chipów rozwiązania wspornikowe stały się niewystarczające i w konfiguracji BGA niemożliwe do zastosowania. W tym też czasie, IBM przekazało wykorzystywane początkowo dla własnego, wewnętrznego użytku rozwiązania, małym firmom skupionym w pobliżu ich zakładów, na przykład w USA (Wentworth), we Francji (Upsys) czy w Niemczech (Feinmetall) bardziej nadające się dla tej technologii rozwiązania testowe. Były one oparte na koncepcji wyboczenia belki. Druty umieszczone pomiędzy dwoma powierconymi, ceramicznymi lub plastikowymi, prowadzącymi płytkami poddane ściskaniu od strony płytki krzemowej ulegały odkształceniu budując siłę sprężystości. Opatentowana przez IBM koncepcja pionowego testowania układów IC z kulistymi lutami ma dwie wersje budowy głowicy karty testowej. Pierwsza polega na tymczasowym przesunięciu dolnej płytki prowadzącej w stosunku do górnej i została nazwana technologią wyboczenia belki (ang. buckling beam). Proste druciki mikrokontaktorów o długości 6-15 mm poddane są wstępnemu wyboczeniu tak, aby z chwilą przyłożenia sił do jednego z końców, wszystkie mikrokontaktory uginały się w tym samym kierunku. W drugiej wersji inicjujące wyboczenie jest wbudowane w kształt mikrokontaktów i ma stałe, z góry zaprojektowane, przesunięcie między płytkami prowadzącymi. Ten rodzaj budowy znany początkowo jako hybrydowe wyboczenie belki (ang. hybrid buckling beam) popularnie przyjęło się nazywać, ze względu na kształt wygiętych drutów, Cobrą. Ponieważ budowa głowic w obu wariantach ma strukturę pionową, podobnie jak kierunek działających sił, stąd przyjęło się nazywać ten rodzaj budowy technologią pionowych kart testowych (ang. vertical probe card technology).

Krzysztof Dąbrowiecki